Из этого можно сделать вывод: для неких небольших (скорее титановых, чем стальных) изделий граница оптимального объема аддитивного производства сдвигается в сторону массовости – чем меньше изделие и чем сложней его форма, тем большее количество изделий можно произвести с помощью 3D-печати. Сама SLM-печать также не стоит на месте: она становится более стабильной и доступной, что способствует смещению границы «оптимальности» SLM-печати в сторону более массового производства

И вот по рынку прошла новость: все корпуса для смарт-часов Apple Watch Ultra 3 и титановые корпуса для Apple Watch Series 11 будут печатать на 3D-принтере. В соответствующем пресс-релизе Apple привела детали, которые впечатлят широкую публику, но являются вполне привычными для профессионалов в области аддитивных технологий: переработанный (?) авиационный (?) титановый порошок, 6 лазеров, 900 слоёв по 60 микрон, 20 часов на одну партию. К сожалению, описание послепечатной обработки ограничилось рассказом о контроле геометрии и отделении от платформы с помощью электроэрозионной резки. Самое интересное – обработка поверхности корпуса часов – осталось за кадром.

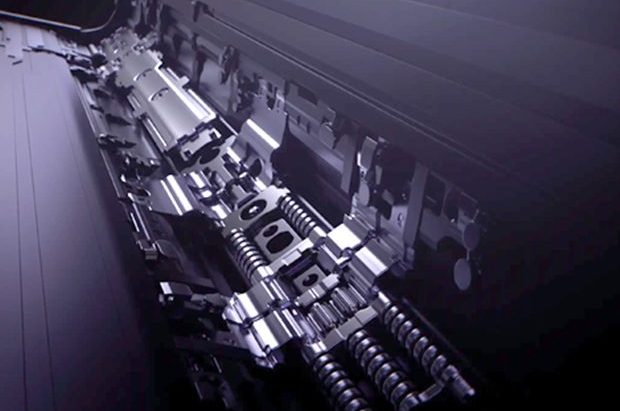

Фабрика 3D-печати компании BLT. Возможно, здесь печатают миллионы корпусов Apple Watch

Фабрика 3D-печати компании BLT. Возможно, здесь печатают миллионы корпусов Apple Watch

Судя по фотографиям в пресс-релизе, каждая партия содержит около сотни корпусов. Несложные расчёты показывают, что для производства одного миллиона корпусов в год потребуется почти круглосуточная работа 30 принтеров. Очевидно, что на Apple работает целая фабрика 3D-печати

История с корпусами стала не первым случаем упоминания аддитивных технологий в производстве Apple. В сентябре 2025 года компания сообщала (без технических подробностей), что использует 3D-печать для изготовления титанового USB-разъема в iPhone Air. А вообще интерес к аддитивным технологиям у компании проявился давно, но вначале речь шла скорее о технологии MBJ (скрепление металлического порошка полимерным связующим с последующим запеканием изделия). Возможно, использованию этой технологии помешал её основной недостаток – значительная усадка в процессе запекания.

Apple оказался самым известным, но не самым первым производителем, который использует SLM-печать в массовом производстве. Но сообщения от других компаний оказались менее заметными. Ещё в 2023 году китайский производитель SLM-принтеров Eplus3D по заказу Honor печатал крышки шарнира для складного смартфона Honor Magic V2. В новости об этом указывается, что именно благодаря использованию 3D-технологии удалось уменьшить толщину корпуса до 9.9 мм в сложенном виде. Судя по тому, что SLM-печать используется и в наследнике этой модели – Honor Magic V3, эксперимент признан удачным.

Опыт Honor не остался незамеченным конкурентами. В 2025 году появились сообщения, что китайский производитель смартфонов OPPO использует SLM-печать для производства шарнира своей «раскладушки» Oppo Find N5.

Партнёром OPPO как, и в истории с Apple, стала BLT, которая отвечала не только за производство, но и участвовала в разработке конструкции.

Благодаря SLM-печати удалось уменьшить количество компонентов шарнира с 92 до 4, а вес – на 62% по сравнению с традиционной конструкцией из стали. При этом прочность конструкции выросла на 120%.

Эти случаи – отличные примеры того, как 3D-печать приходит в сверхмассовое, измеряемое десятками тысяч и миллионами штук, производство. Индустрия учится использовать возможности аддитивного производства, используя его преимущества для изготовления изделий, с которыми традиционное производство справляется, мягко говоря, неуклюже. И это даёт уверенность в том, что в ближайшие годы мы увидим ещё больше серийных продуктов, в которых 3D-печать будет не «экзотикой для прототипов», а самым рациональным способом сделать деталь — быстрее, легче и без компромиссов по геометрии. По мере удешевления материалов, роста скорости и стандартизации процессов аддитивка начнёт занимать всё более заметную долю в реальном промышленном выпуске — там, где решают экономика, повторяемость и логистика.