EBM 3D-принтеры AM.TECH применяют технологию электронно-лучевого плавления металлических порошков в вакууме. Это решение предназначено для серийного аддитивного производства изделий с высокой прочностью и точностью геометрии.

Оборудование обеспечивает стабильное формирование деталей из титана, меди, алюминия и других сплавов, что делает его оптимальным выбором для авиации, медицины и машиностроения. Технология гарантирует равномерное распределение тепла и минимизацию внутренних напряжений в структуре материала.

EBM 3D-принтеры отличаются высокой скоростью печати, энергоэффективностью и возможностью интеграции в промышленные производственные процессы. Такое оборудование используется для создания функциональных прототипов и готовых изделий, требующих высокой надежности.

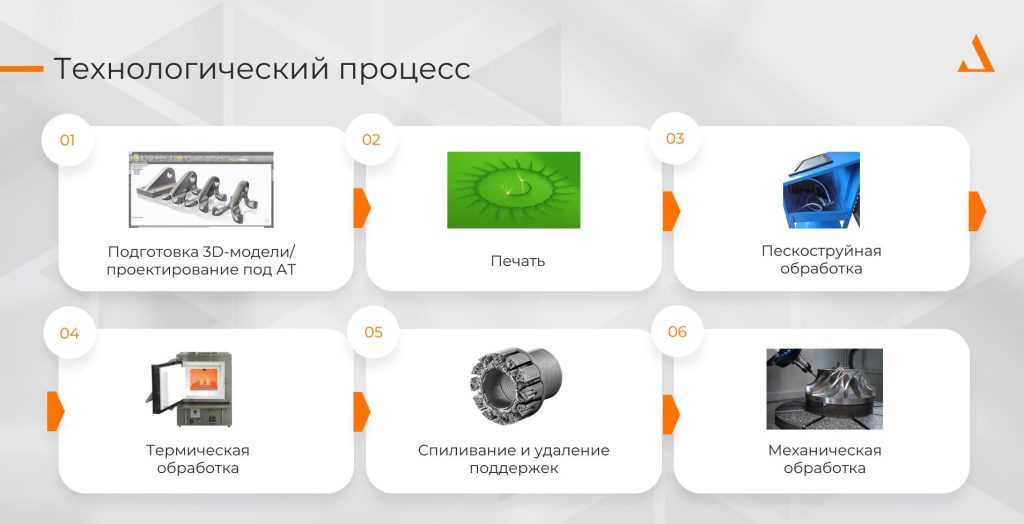

Итоги вебинара AM.TECH Компания – AM.TECH провела отраслевой вебинар, посвящённый технологии SLM (Selective Laser Melting) — селективному лазерному сплавлению металлов. В рамках мероприятия были подробно рассмотрены...

11.02.2026

В машиностроении выбор технологии производства часто становится ключом к решению инженерной задачи. Особенно остро этот вопрос стоит при создании робототехники и беспилотных систем, где на...

19.01.2026

При сравнении 3D-печати с традиционными технологиями металлообработки (токарная, фрезерная и пр.) обычно указывают на то, что 3D-печать имеет смысл при производстве штучных изделий сложной формы,...

29.11.2025

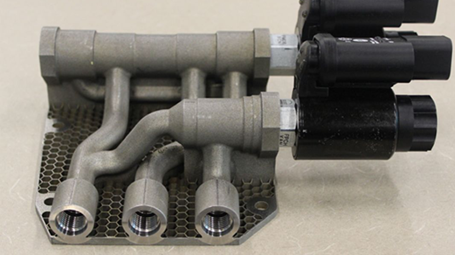

Традиционные методы производства гидравлического оборудования связаны с серьёзными ограничениями: форма каналов, определяемая технологией производства, а не функциями изделия; долгое многоступенчатое производство; трудности при использовании материалов...

17.11.2025

Аддитивные технологии больше не являются утопической мечтой — они стали реальным инструментом, трансформирующим промышленность. Металлическая 3D-печать, объединяющая инновации в материаловедении, цифровом проектировании и инженерии, уже...

24.08.2025EBM (Electron Beam Melting — электронно-лучевая плавка) — это процесс аддитивного производства, при котором металлический порошок плавится электронным лучом в вакууме. В отличие от SLM, где используется лазер и инертный газ, технология EBM обеспечивает более высокую скорость печати, низкие внутренние напряжения и отсутствие окисления материала.

Принтеры AM.TECH, включая модель EBM-200, работают с широким спектром материалов: титановые сплавы (Ti-6Al-4V и TiAl), никелевые и кобальтовые суперсплавы, тугоплавкие металлы (цирконий, тантал, молибден), медь и их интерметаллические соединения. Это делает технологию универсальной для различных отраслей.

Установка обеспечивает высокую точность и стабильность размеров, минимальные внутренние напряжения и отличные механические свойства готовых деталей. Высокая скорость печати и энергоэффективность позволяют сократить производственные циклы и себестоимость изделий. Открытые параметры печати дают инженеру полный контроль над технологией.

Вакуумная среда предотвращает окисление металлов и обеспечивает стабильность электронного луча. Это особенно важно при работе с титановыми и другими реакционно-способными материалами, где чистота атмосферы напрямую влияет на качество и свойства готового изделия.

EBM-принтеры AM.TECH используются в аэрокосмической промышленности для производства деталей турбин, реактивных двигателей и лёгких конструкций; в медицине — для создания индивидуальных имплантатов и протезов; в машиностроении — для прототипов и серийных компонентов; в энергетике — для теплообменников и реакторных элементов; а также в научных исследованиях.

Да. Открытая архитектура EBM-200 позволяет пользователю редактировать параметры процесса в реальном времени. Это даёт возможность разрабатывать новые изделия, экспериментировать с материалами и добиваться уникальных механических и физических свойств сплавов.