В машиностроении выбор технологии производства часто становится ключом к решению инженерной задачи. Особенно остро этот вопрос стоит при создании робототехники и беспилотных систем, где на первый план выходят два критических параметра: минимальный вес для увеличения автономности и максимальная прочность для надежности. Традиционные методы изготовления, такие как сварка или механическая обработка, часто не позволяют достичь оптимального баланса, добавляя лишнюю массу и создавая уязвимые места в конструкции.

Яркий пример решения этой проблемы — разработка инженеров МГТУ им. Н.Э. Баумана, которые создали беспилотный электроквадроцикл для автономного патрулирования территорий. Одной из главных инноваций в проекте стала его рама. Для достижения идеального соотношения массы и прочности команда отказалась от традиционной сварной конструкции в пользу бионического дизайна — геометрии, вдохновлённой природными структурами, которые эффективно распределяют нагрузки. На видео ниже показан процесс разработки и изготовления данной конструкции.

Результат оказался впечатляющим:

- Вес рамы удалось снизить в 2 раза по сравнению с классическим трубчатым каркасом.

- При этом прочность конструкции возросла в 1,7 раза.

Такой скачок в характеристиках стал возможен благодаря отказу от сварки и переходу к монолитному исполнению. Но как изготовить столь сложную деталь?

На пути к идеальной детали: гибкость аддитивных технологий

Команда Бауманки выбрала проверенный метод для единичного производства — литьё по точным формам. Вместо того чтобы фрезеровать или собирать оснастку неделями, они напечатали её на 3D-принтере по технологии Binder Jetting. Литейная форма для рамы состояла из 516 песчаных элементов. Специалисты из “Литмашдетали” собирали этот сложный трёхмерный «пазл» 14 часов, после чего форма была залита алюминиевым сплавом.

Итог — цельная, бесшовная рама. Отсутствие сварных швов, болтов и заклёпок — потенциальных очагов напряжения и усталости металла — и стало секретом её исключительной надёжности и лёгкости.

Альтернативный путь: от прототипа к серии

Прямое литьё по 3D-печатным формам — идеально для изготовления первого образца или небольшой партии. Однако если стоит задача быстрого прототипирования или запуска мелкосерийного производства, на помощь приходит прямая 3D-печать металлом.

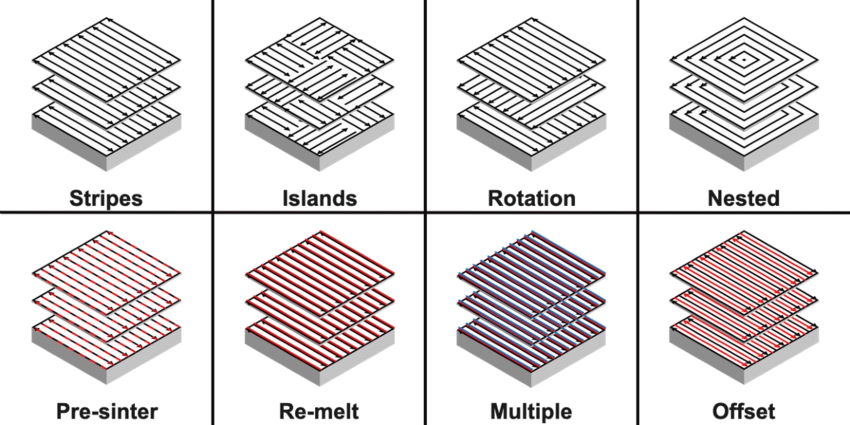

Такую раму можно было бы «вырастить» целиком на промышленном 3D-принтере, например, на принтере по технологии селективного лазерного сплавления (SLM). Этот метод позволяет создавать готовые детали со сложной внутренней структурой за считанные часы, полностью минуя этап изготовления литейной оснастки.

Таким образом, современный инженер получает мощный инструментарий:

- Прямая печать металлом (SLM) — для оперативной проверки концепции и выпуска функциональных прототипов или мелких серий.

- Литьё по 3D-печатным формам — для рентабельного производства крупногабаритных или штучных деталей.

Ключевое преимущество аддитивных технологий — свобода проектирования. Они позволяют создавать изделия, которые раньше было невозможно изготовить, выводя на первый план не ограничения производства, а инженерные требования к прочности, весу и функциональности.

Наша компания AM.TECH готова помочь в реализации подобных проектов — от консультации по выбору технологии до полного цикла изготовления. Если у вас есть задача, где требуется сочетание лёгкости, прочности и сложной геометрии — обращайтесь к нашим специалистам.

Контакты для связи:

AM.TECH | am-tech.ru | sales@am-tech.ru | +7 (495) 109 11 91