SLM 3D - принтеры

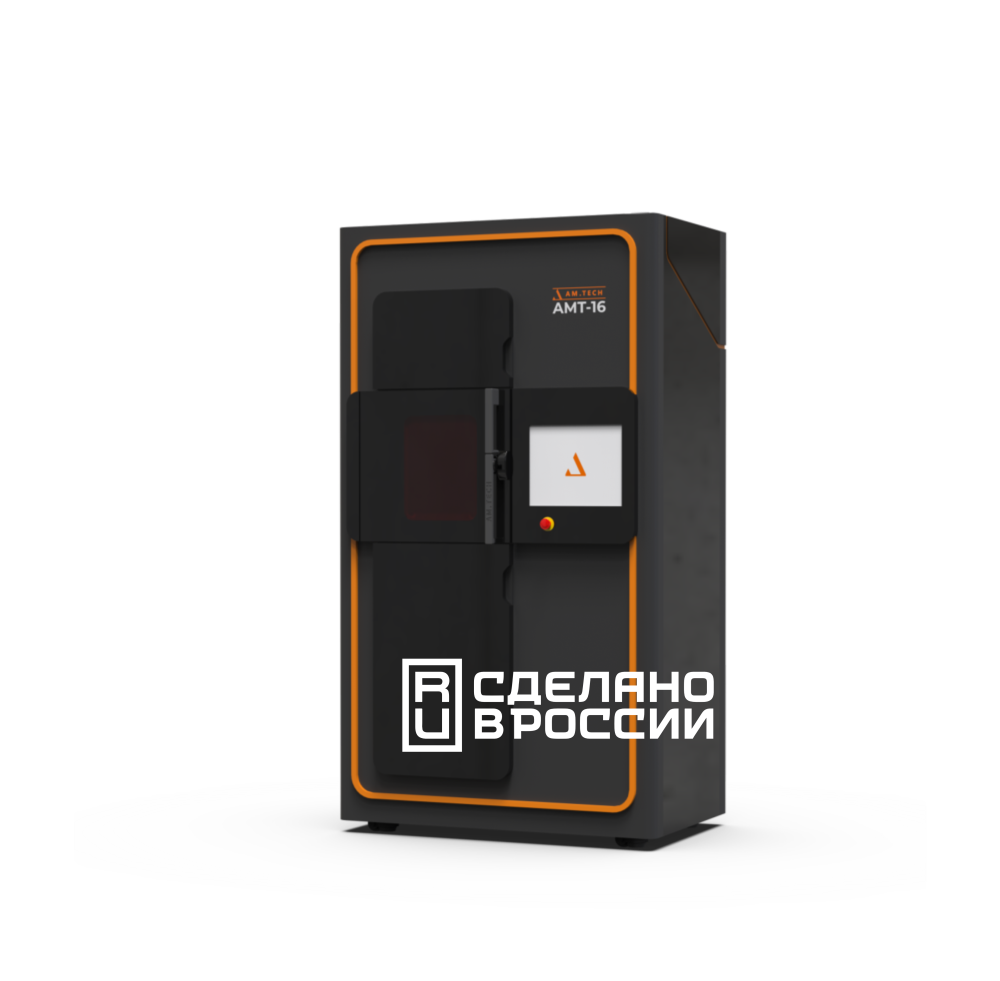

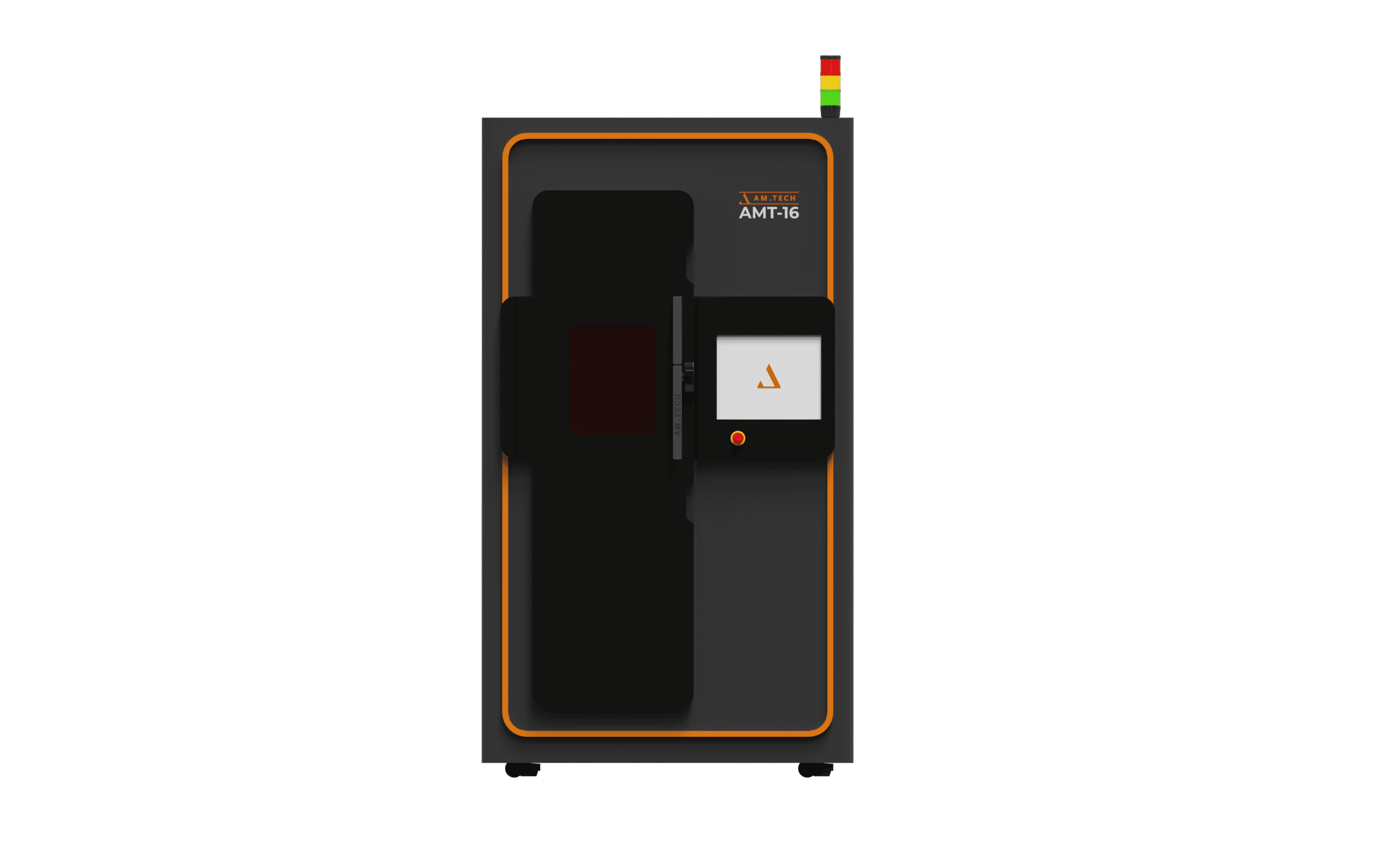

AMT-16

SLM 3D - принтеры

AMT-16

- Габариты области построения, мм — ø165х225

- Толщина слоя — От 20 до 100 мкм

- Диаметр лазерного пятна — Динамический от 50 до 160 мкм

- Защитная атмосфера — Азот, аргон

- Датчики уровня кислорода — в рабочей камере, в фильтре тонкой очистки

AMT-16 - Описание

SLM-принтер AMT-16 разработан при поддержке и под контролем Министерства промышленности и торговли Российской Федерации. С самого начала он проектировался с учётом требований государственных стандартов в области машиностроения и аддитивных технологий. Главная особенность AMT-16 — промышленное исполнение в компактных размерах. Для размещения принтера нужно помещение площадью всего 8 кв.м, при этом в нём применяются те же технологии, что в старших моделях серии AMT.

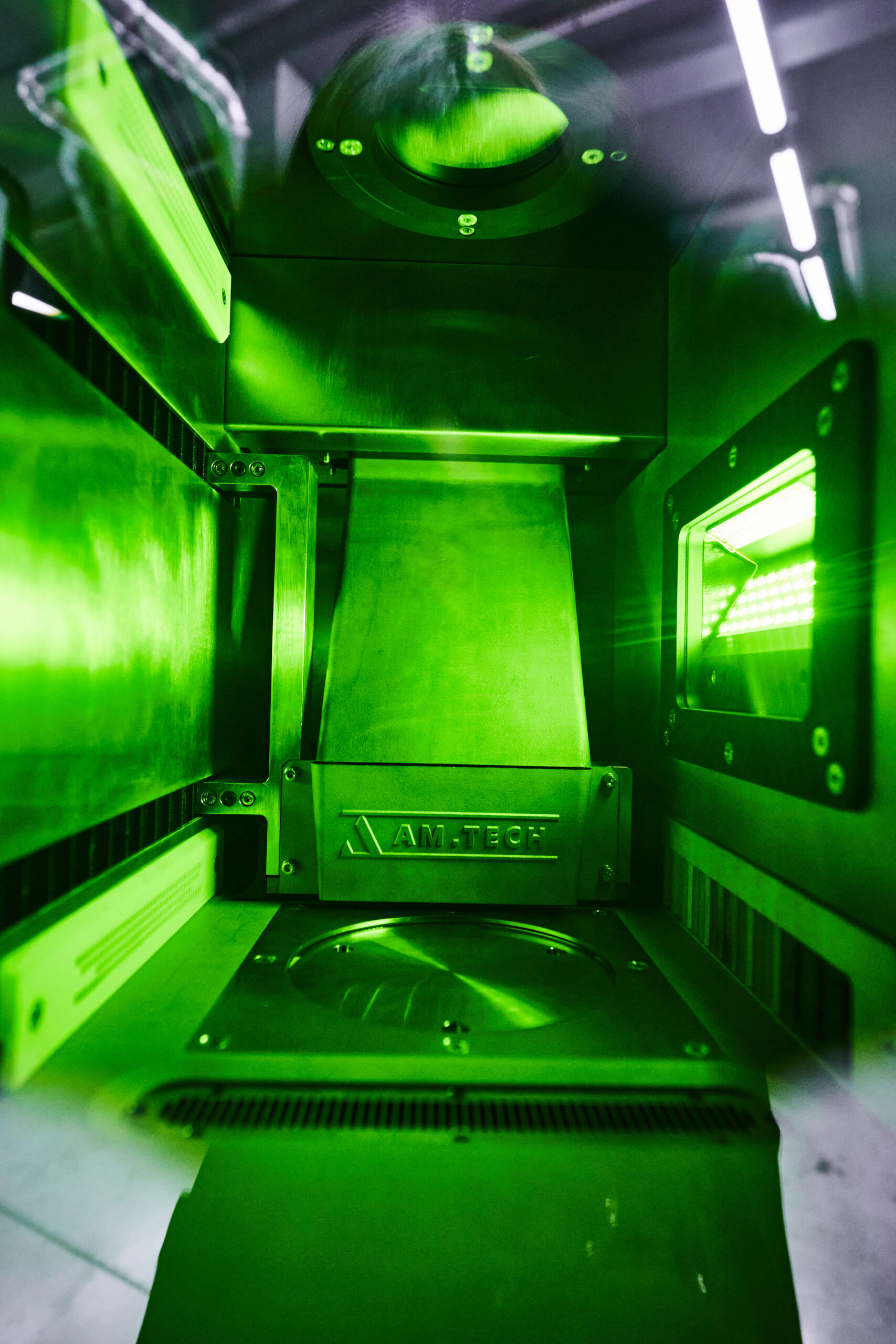

AMT-16 оснащён лазером мощностью 500 Вт и надёжной системой формирования защитной атмосферы, что позволяет работать со всеми распространёнными металлическими сплавами на основе железа, никеля, алюминия, титана.

В принтере используется трёхосевая система сканирования с динамической фокусировкой лазерного луча, которая поддерживает диаметр пятна в любых режимах работы. При этом технолог может менять диаметр пятна в пределах одного задания и даже в пределах одного изделия, выбирая между высокопроизводительным режимом с большим диаметром пятна и точным режимом с минимальным пятном.

Разработчики выбрали для AMT-16 верхнюю систему подачи - решение, более свойственное крупноформатным установкам. Металлический порошок подаётся из двух закрытых ёмкостей, что исключает контакт оператора с порошком на этапе запуска. Дозагрузку порошка (т.е. замену подающей ёмкости) можно выполнять, не прерывая процесс печати.Установка оснащена расширенной системой самоконтроля. В камере построения установлен датчик давления и датчик концентрации кислорода, ещё один датчик концентрации кислорода расположен в фильтре тонкой очистки. Принтер отслеживает состояние фильтра тонкой очистки, предупреждая о необходимости его замены. В AMT-16 используется система машинного зрения, анализирующая качество нанесения порошкового слоя. При выявлении отклонений от нормы установка исправляет дефект, выполняя повторное нанесение порошка. Все показания датчиков записываются в защищённый от изменений журнал, который можно использовать для анализа работы установки.

Для подготовки 3D-моделей к печати используется программное обеспечение PrintMate, которое даёт полный контроль над параметрами построения. В PrintMate пользователю доступны более 60 параметров лазерного синтеза: раздельная настройка параметров лазера и геометрии дорожек для верхней и нижней поверхности изделия, основной области и поддержек; в каждой из этих областей можно отдельно управлять контурами и заполнением.

В результате наш AMT-16 — не просто 3D-принтер, а полный комплекс решений для современного аддитивного производства: сочетание продвинутого «железа», интеллектуального программного обеспечения и универсального подхода к материалам. Он нацелен на промышленный сегмент, где важна стабильность качества, повторяемость технологического процесса и гибкость производства.

Для учёных AMT-16 — удобная и эффективная платформа для научных исследований процесса селективного лазерного сплавления, отработки приёмов работы с новыми порошковыми материалами, изготовления опытных экземпляров металлических изделий для поиска новых возможностей использования аддитивных технологий в промышленности.

Для производственных предприятий AMT-16 — компактная и доступная система для аддитивного производства металлических изделий в единичных экземплярах или в небольших сериях с перспективой перехода на более крупные и производительные установки серии AMT с использованием опыта и компетенций, полученных при работе с AMT-16.

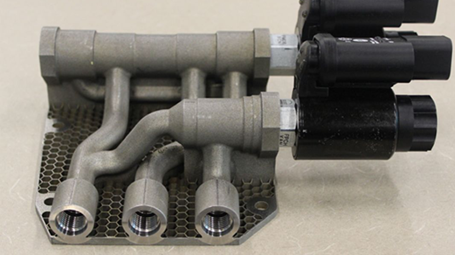

Изделия, изготовленные по технологии SLM

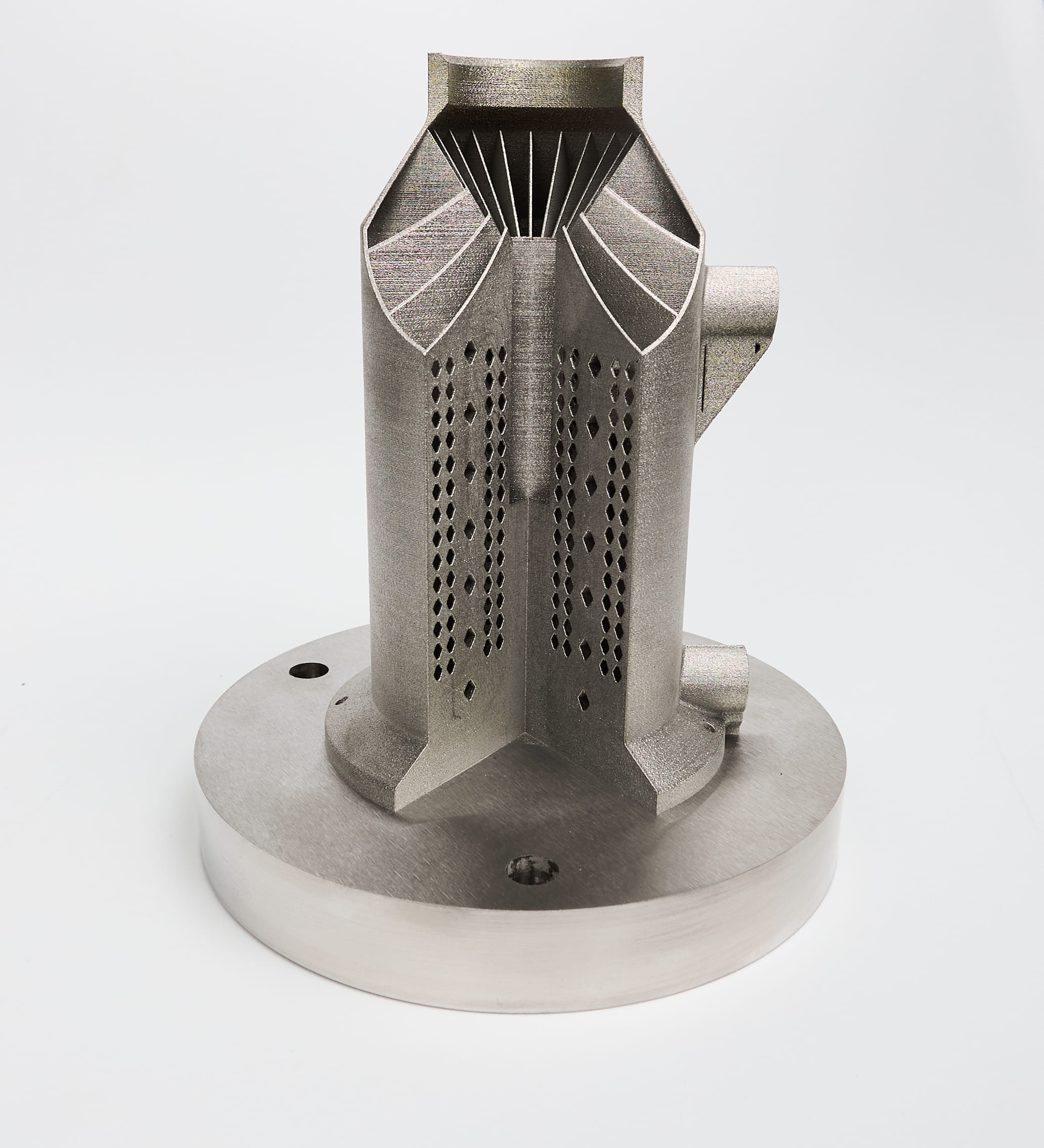

Теплообменник

Конструкция теплообменного аппарата разработана с учётом возможностей процесса выборочного лазерного сплавления. Сложную систему внутренних каналов невозможно было бы создать с использованием традиционных технологий. Деталь высотой 200 мм была выращена за 25 часов. Минимальная толщина стенки: 0,75 мм.

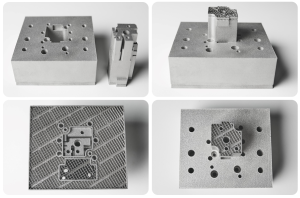

Вставка в литьевую форму

Технологии SLM позволяет создавать литьевые формы с внутренними охлаждающими каналами, которые повторяют форму детали. Это обеспечивает быстрое и равномерное охлаждение изделия, сократить время цикла литья и повысить качество продукции.

Трубка Вентури

Элемент системы контроля газового потока высотой 215 мм был изготовлен из нержавеющей стали 12X18Н10T за 27 часов.

AMT-16 - Преимущества

Динамическая фокусировка

Уникальная для небольших SLM-принтеров особенность AMT-16 - динамическая фокусировка лазерного луча. Она улучшает стабильность работы комплекса и даёт дополнительную степень свободы при настройке режима печати, позволяя выбирать между производительным режимом печати с большим диаметром пучка и точным режимом с минимальным диаметром луча.Открытое программное обеспечение

Программное обеспечение АМ.ТЕСН PrintMate с открытой архитектурой предоставляет пользователю возможность выбора между стандартными параметрами АМ.ТЕСН под определенные материалы или самостоятельной настройкой под специальные производственные потребности. Полный контроль за технологическим процессом – промышленные решения еще не были настолько доступными.Расширенный пакет контрольной аппаратуры

Интеллектуальная система контроля с двумя датчиками концентрации кислорода и датчиком давления обеспечивает стабильность параметров газовой атмосферы на всём протяжении процесса сплавления, гарантируя надёжную и безопасную работу со всеми материалами. Автоматизированный контроль состояния загрязненности фильтрующего элемента вовремя укажет на необходимость его замены.Унифицированная конструкция

Во всех SLM-принтерах серии AMT используется одинаковая лазерно-оптическая система . Такая унификация позволяет существенно сократить количество итераций по настройке параметров процесса синтеза при переходе от младших АМТ к старшим моделям аддитивных комплексов, отличающихся увеличенными размерами рабочей области.Контроль качества порошкового слоя

Для контроля качества порошкового слоя используется система компьютерного зрения, которая выявляет мельчайшие отклонения в плотности распределения порошкового слоя по всей площади печати.Свобода выбора материала

Нержавеющая сталь, кобальт-хром, никелевые сплавы, сплавы титана и алюминия — все эти материалы могут быть использованы в SLM-установке AMT-16.AMT-16 - Характеристики

| Габариты области построения, мм | ø165х225 |

| Толщина слоя | От 20 до 100 мкм |

| Диаметр лазерного пятна | Динамический от 50 до 160 мкм |

| Защитная атмосфера | Азот, аргон |

| Датчики уровня кислорода | в рабочей камере, в фильтре тонкой очистки |

| Потребление защитного газа | не более 1.5 л/мин |

| Масса установки | 900 кг |

| Потребляемая мощность, кВт | Не более 6.5 кВт |