Традиционные методы производства гидравлического оборудования связаны с серьёзными ограничениями: форма каналов, определяемая технологией производства, а не функциями изделия; долгое многоступенчатое производство; трудности при использовании материалов типа титана, которые имеют хорошие эксплуатационные свойства, но сложны в обработке; сниженная надёжность в местах соединений отдельных частей. Эти ограничения настолько привычны, что их даже не считают недостатками.

А тем временем уже два десятка лет развиваются аддитивная технология производства, которая принципиально отличается от традиционных способов изготовления. В этой статье, ориентированной на разработчиков гидравлики, мы разберем возможности, которые даёт им аддитивная технология с акцентом на селективное лазерное сплавление, которое обычно называют SLM (selective laser melting). Обсудим не только возможности, но и ограничения этого технологического процесса, и сомнения, которые могут возникать при его внедрении в производство гидравлического оборудования.

Что такое селективное лазерное сплавление

Установка SLM работает так: порошок из металлических частиц диаметром 30-50 мкм наносится на платформу построения ровным слоем заданной толщины (обычно 50–100 мкм), мощный инфракрасный лазер выборочно плавит порошок в местах, соответствующих сечению будущего изделия (при этом остальной порошок остаётся нетронутым) После полного сканирования сечения платформа опускается вниз на заданную толщину, на неё наносится очередной слой порошка, и процесс повторяется. Так установка формирует деталь слой за слоем.

После обработки последнего слоя деталь извлекают из толщи несплавленного порошка, удаляют его из внутренних полостей, отделяют деталь от платформы построения и отправляют её на участок постобработки, где подвергают дополнительной термической и/или механической обработке.

Практическая реализация селективного лазерного сплавления выглядит достаточно сложной: процесс проходит в защитной атмосфере азота или аргона, в области плавления происходит быстрый нагрев и охлаждение металла, сопровождающийся плавлением, испарением и затвердеванием металла, разбрызгиванием расплавленных капель, мощными потоками газа в области нагрева. Оптимальный результат можно получить в узком диапазоне параметров, для определения которых нужно выполнить достаточно сложную работу (известны кандидатские диссертации, основанные на этой теме). Однако за 20 лет разработчики SLM установок научились справляться с этими трудностями и обеспечивают достаточно стабильные и надёжные результаты.

| SLM установка AMT-32 от компании AM.TECH может создавать металлические изделия размерами до 320 мм |

Возможности SLM: свобода выбора формы

Главное преимущество SLM технологии при производстве гидравлического оборудования – возможность производить изделия почти любой формы (некоторые ограничения рассмотрены ниже). Благодаря этому в изделии можно прокладывать каналы по любым траекториям, исходя из требований гидравлических расчётов, а не возможностей сверлильного/фрезеровального оборудования. Кроме того, сложное изделие, которое при традиционном производстве приходится собирать из нескольких компонентов из-за ограничений традиционных технологий обработки, может быть выполнено как единая деталь. Это улучшает гидравлические характеристики устройства и повышает его надёжность благодаря избавлению от проблем, связанных с утечками в местах соединений.

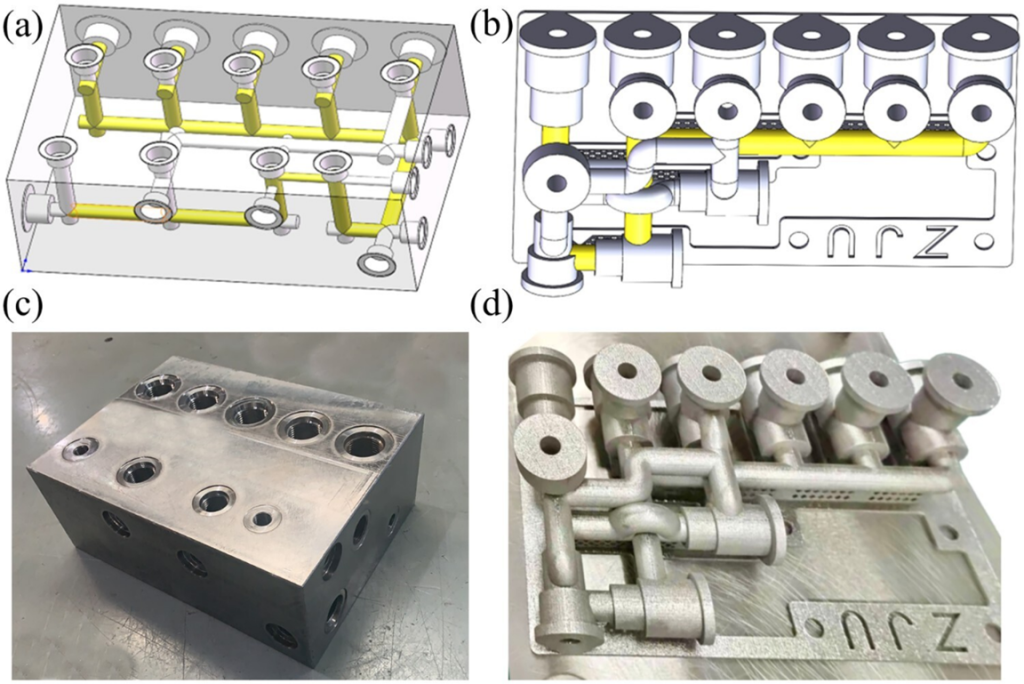

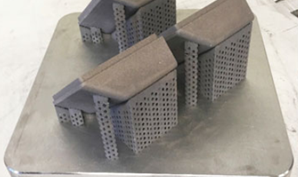

| В качестве примера упомянем результаты редизайна традиционного гидравлического коллектора с использованием алгоритма многокритериальной оптимизации для технологии SLM, описанные в журнале Virtual and Physical Prototyping. Оригинальный коллектор весил 5 кг при объеме 640 см³. Оптимизированная для аддитивного производств версия c оптимальными каналами показала снижение потерь давления на 40-60%, а за счёт оптимизации формы его масса снизилась на 80% до 1 кг при объеме 136,23 см³. На фотографии слева — оригинальный коллектор; справа — коллектор, изготовленный с помощью технологии SLM |

| Ещё один пример оптимизации формы – работа сотрудников Центра инновационной обработки материалов CIMP-3D Пенсильванского государственного университета: они перепроектировали гидравлический коллектор в расчёте на технологию SLM. Результат – изделие, которое весит на 70% меньше оригинала, а главное – состоит из единственной детали вместо 17 деталей предшественника. |

Возможности SLM: сроки и прототипы

При обсуждении сроков производства изделий по технологии SLM, мы сталкиваемся с некоторым парадоксом. Из описания технологии понятно, что высокая производительность не является сильной стороной SLM: на обработку каждого из тысяч слоёв требуется одна-две-три минуты, а на всё изделие – до нескольких дней. Несмотря на это, при использовании технологии SLM мы можем получить одно или несколько готовых изделий значительно быстрей, чем при использовании традиционных технологий – в основном за счёт уменьшения времени на планирование и администрирование процесса. Практический срок готовности изделия (включая время на постобработку и тестирование) – 1-2-3 недели после создания 3D-модели, что выглядит намного привлекательней, чем несколько недель, а иногда и месяцев при традиционном производстве.

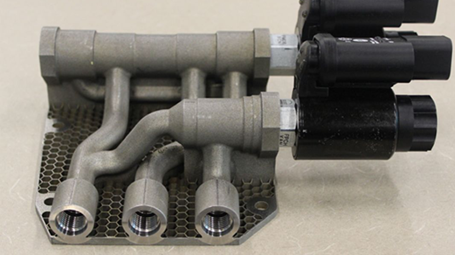

Практические выгоды ускорения производства продемонстрировал итальянский производитель гидрооборудования Aidro. Оригинальная версия управляющего клапана изготавливается на ЧПУ-станках из стали с последующим нанесением цинкового покрытия. Когда клиенту компании срочно потребовалась небольшая партия таких клапанов, традиционная технология оказалось неприемлемой по срокам и стоимости, поэтому клапан переработали для 3D-печати из нержавеющей стали. Новая конструкция показала снижение веса на 60%, сохранив прочность на уровне оригинала, достаточную для эксплуатации при давлении до 250 бар. |

|

Возможности SLM: свобода выбора материала

Исходным сырьём для технологии SLM является мелкодисперсный металлический порошок с диаметром частиц 30-50 микрон. Ассортимент таких порошков достаточно широк. Наиболее популярной, пожалуй, является нержавеющая сталь 316L. Для устройств, критичных к весу, можно использовать титановый сплав Ti6Al4V с плотностью на 40% ниже, чем у нержавейки при более высокой прочности. Если требуется особо высокая прочность или твёрдость, можно использовать мартенситно-стареющие стали, как 17-4PH. Для особо сложных условий можно использовать никель-хромовые сплавы типа Inconel 718, которые выдерживает температуру до 700°C и давление 400 бар. Также можно использовать алюминиевые сплавов, которые популярны благодаря хорошей коррозионной стойкости и теплопроводности при невысокой цене.

Примечательным является тот факт, что, в отличие от традиционных технологий, для которых обработка титана является непростой задачей, SLM-установка почти одинаково легко справляется с любым металлом. Можно только отметить некоторые особенности алюминия или титана, связанные с высокой реакционной активностью порошка на воздухе или воде, но это не является серьёзным препятствием для использования этих материалов. Поэтому с технологий SLM барьеры на пути использования передовых материалов значительно снижаются.

Ограничения SLM: форма изделий

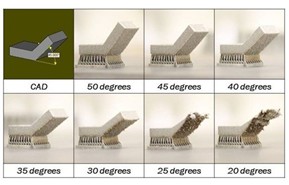

Хотя свободы выбора формы изделия является преимуществом SLM технологии, у неё всё-таки есть некоторые ограничения. Самое известное связано с формированием нависающих поверхностей, таких, как стенки с отрицательным уклоном менее 45 градусов от горизонтали (см Рис. 5). В общем случае они требуют формирования специальных поддерживающих структур, которые нужно удалять при постобработке.

|  | На фотографии слева видны дефекты на обращённых вниз поверхностях, наклонённых под небольшим углом к горизонтали. Чтобы предотвратить подобные дефекты, используют поддерживающие структуры (на фото выглядят как сетка) |

К счастью, небольшие нависающие поверхности можно формировать без таких поддержек: в частности, без поддержек можно обойтись при формировании горизонтальных цилиндрических каналов диаметром до 8 мм. Если такого размера недостаточно, можно создать каналы с увеличенным сечением в виде капли или ромба.

Ограничения SLM: шероховатость

Ещё одно важное для гидравлики ограничение SLM технологии – шероховатость поверхности. На выходе из 3D-принтера шероховатость поверхности хуже, чем после как фрезерования и, тем более, полировки. Этот важно на поверхностях, которые должны сопрягаться с другим деталями и особенно важно там, где требуется обеспечить герметичность соединения. Острота проблемы несколько снижается благодаря тому, что количество соединений в изделиях, произведённых с помощью SLM, значительно меньше, чем в традиционных технологиях. Тем не менее, гладкие поверхности всё ещё нужны при соединении изделия с другими частями гидравлической системы, поэтому операция фрезерования, скорее всего, является необходимой дополнительной операцией при постобработке аддитивного изделия.

Ещё один участок поверхности, где шероховатость влияет негативно – внутренние каналы, в которых она увеличивает гидравлическое сопротивление. Если этот эффект становится критичным, его можно устранить с помощью абразивно-экструзионной обработки (иногда называемой экструзионным хонингованием), суть которой заключается в продавливании через канал вязкой абразивной пасты. С помощью такой обработки можно значительно (до Ra=1-2) улучшить шероховатость.

Сомнения: физические свойства материала

Все, кто впервые сталкивается с технологией SLM, интересуются прочностью получаемых изделий. Желающие получить очень детальную информацию на эту тему могут обратиться к 150-страничному исследованию (Comparative Study of Mechanical Properties of 316l Stainless Steel between Traditional Production Methods and Selective Laser Melting), результат которого в кратком изложении: «…в отношении прочности технология SLM производит изделия, близкие к традиционными методам».

Не менее важным для применения в гидравлике является также пористость металла, которая влияет на герметичность изделий. Сейчас обычным значением пористости является 0.1% и ниже, что более чем достаточно для большинства изделий. Наиболее ответственные изделия можно отправить на дополнительную обработку в аппарате горячего изостатического прессования (ГИП), где изделие находится в газовой атмосфере при давлении, сравнимом с пределом текучести и при температуре, сравнимой с температурой плавления. В таких условиях перестраивается кристаллическая структура металла, снимаются внутренние напряжения, исчезают внутренние поры.

Конечно, практика – лучший критерий. К счастью, при оценке применимости SLM технологии к вашим задачам, проверить механические свойства достаточно легко. Поставщик SLM оборудования всегда готов изготовить пробный экземпляр вашего изделия для проверки его свойств – благо SLM технологии позволяет быстро произвести 1-2 экземпляра.

Сомнения: стоимость

Одним из главных ограничений аддитивной технологии является достаточно высокая стоимость по сравнению с традиционным производством. И сырьё (металлический порошок), и оборудование SLM заметно дороже, чем традиционные металлообрабатывающие станки, не говоря о металлических заготовках для них. Если мы говорим о крупносерийном производстве простых изделий, SLM-технология не составит конкуренцию привычным способам. Но есть сценарии, в которых разница в затратах уменьшается, а выгоды от использования SLM начинают оправдывать эту разницу.

Основные статьи расходов в SLM-производстве – это стоимость металлического порошка и амортизация оборудования. Обе этих составляющих приблизительно пропорциональны его массе: чем меньше масса изделия, тем меньше требуется порошка и тем меньше времени будет потрачено на его печать. При этом сложность геометрии изделия мало влияет на его стоимость.

С другой стороны, стоимость традиционных технологий меньше зависит от массы детали, но зависит от её сложности.

Добавим на сторону 3D-печати выгоды ускоренного производства и увидим, что позиции SLM улучшаются при производстве сложных и небольших изделий, особенно если речь идёт о небольших партиях и сокращённых сроках производства.

Несколько советов по использованию аддитивных технологий

Лучший способ разочароваться в аддитивных технологиях – попытаться изготовить с их помощью точно такие детали, которые производились с использованием традиционных методов. Скорее всего, вы получите детали дороже, чем привыкли. Хотя и при таком подходе иногда можно получить некоторую выгоду в виде ускоренного производства.

Но гораздо лучше попытаться перепроектировать всё изделие с учётом полученных возможностей и ограничений. Почем данный узел выглядит именно так? Можно ли выполнить его из меньшего числа компонентов? Как потратить на эти компоненты меньше материала? Выиграем ли мы, если будем производить это изделие не впрок, а по мере необходимости? Возможно, именно среди этих вопросов кроется ответ, который принесёт вам значительные выгоды вместе с новой технологией селективного лазерного сплавления.